Холодный пластик для дорожной разметки

Созданные на основе быстротвердеющих мономеров/полимеров, моно- и мультифункциональных эфиров (мет) акриловой кислоты, метилметакрилатные (ММА) смолы Silikal обладают широким спектром свойств с различными значениями эластичности, вязкости и скорости затвердевания.

Отвердителем (инициатором полимеризации) является дибензоилпероксид (ВРО) в виде белого порошка или, если необходимо, пасты. После добавления отвердителя в смолу процесс полимеризации необратим. Время жизни смолы обычно составляет от пяти до пятнадцати минут, а время её полного затвердевания варьируется от пятнадцати до сорока пяти минут в зависимости от типа смолы, количества отвердителя и температуры воздуха и основания.

В основном, смолы для холодного пластика достаточно жидкие и могут с легкостью перекачиваться и обрабатываться для их дальнейшего приготовления.

В зависимости от необходимого типа покрытия, в смолу требуется добавлять различные наполнители и пигменты, предпочтительно это делать на лакокрасочном производстве или другом предприятии, оснащённом миксерами для красок. Готовый к использованию холодный пластик обычно упаковывается в жестяные баки ёмкостью 10 или 25 кг, в них он может храниться не менее шести месяцев при средней температуре ниже +25° C. Несколько примеров композиций холодного пластика приводятся в технических паспортах продуктов; однако, потребители могут менять их в зависимости от требуемых спецификаций и/или национальных нормативов, касающихся соответствующих продуктов. Кроме стандартных смол, мы можем изготовить смолы с характеристиками соответствующими требованиям Заказчика. Смолы поставляются в стальных бочках ёмкостью 180 кг и в IBC-контейнерах ёмкостью 900 кг.

Стоимость материалов

| Наименование | Описание | Стоимость |

| R 61 | канистра 25кг | 1 233,84 ₽ |

| R 62 | канистра 25кг | 1 402,62 ₽ |

| RH 65 | канистра 25кг | 1 211,72 ₽ |

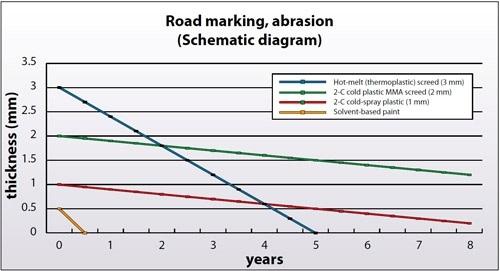

Сравнение с другими материалами для дорожной разметки

- Более ста лет тому назад первым материалом для нанесения дорожной разметки была краска на основе растворителя, содержащая хлоркаучук. На сегодняшний день присутствие органических растворителей, например, толуола, ацетона и т.д., в смолах делает их непривлекательными для заказчика. Несмотря на ряд улучшений, направленных на снижение содержания растворителя до 25% (системы с высоким содержанием твёрдых компонентов), эти материалы все же остаются опасными для окружающей среды. С одной стороны, подобные материалы весьма дёшевы, с другой они характеризуются низкой долговечностью из-за малой толщины создаваемого покрытия. В городах и на автомагистралях они могут стираться уже после нескольких месяцев интенсивного движения транспорта.

Не так давно появились краски на водной основе вместо растворителя и это делает их экологически безопасными, однако покрытия на их основе по-прежнему остаётся слишком тонким. Хотя в некоторых случаях эти краски на водной основе являются полезными, например, при нанесении разметки обочинах или на сельских дорогах, особенно вследствие обеспечиваемых ими экономических преимуществ. Их единственным недостатком является то, что нанесённая разметка может быть повреждена, если сразу после её нанесения пойдёт дождь. Нанесённые линии могут быть немедленно смыты, и чёрный асфальт окрасится белыми пятнами и подтёками.

- Термопластики были очень популярны на протяжении последних 40 лет. Эти компаунды плавятся в варочных котлах спецтехники при температуре более 200о С и сразу наносятся на асфальт экструдером в расплавленном состоянии. По сравнению с метилметакрилатными холодными пластиками, термопластики не такие износостойкие, их срок службы, как правило, не превышает два-три, также минимальная толщина покрытия на их основе составляет три миллиметра. Термоплавкие системы сравнительно дёшевы (они приблизительно вдвое дешевле холодных пластиков), но они служат недолго: их долговечность втрое ниже, чем у материалов на основе холодных пластиков.

Как и экструдируемые термоплавкие системы, они могут разбавляться высококипящими растворителями или маслами для снижения их вязкости. При высоких температурах эти низковязкие термоплавкие системы могут напыляться на поверхность, образуя покрытие толщиной около 1 мм. Их технические характеристики и долговечность, однако, находятся где-то посередине между соответствующими показателями красок на основе растворителей и обычных термопластиков.

- Для временной дорожной разметки, например, в местах проведения дорожных работ, очень удобна и популярна самоклеящаяся ПВХ лента, поскольку она может быть легко удалена после завершения работ и асфальт при этом не будет поврежден, однако она достаточно дорогая по сравнению с другими материалами для дорожной разметки.

- Холодный пластик может наноситься с помощью пластомаркера, если требуемая толщина покрытия составляет 1,5-2,0 мм, методом напыления, если требуемая толщина покрытия составляет 0,5-1,0 мм, или методом ручного нанесения, если требуемая толщина покрытия равняется 2,0-2,5 мм. При толщине в 2 мм срок службы разметки на автострадах оценивается более чем в шесть лет, а при нанесении методом напыления и толщине в 1 мм – более чем в три года.

(см. таблицу)

Технические характеристики холодных пластиков

Холодные пластики имеют хорошую адгезию к асфальту, чуть худшую к бетону. Для улучшения адгезии с бетоном мы рекомендуем использовать подходящую метилметакрилатную грунтовку для бетона. Грунтовка для бетона используется для запечатывания капилляров в пористом бетоне, чтобы проникновение кислорода не мешало процессу отверждения пластика. При полимеризации метилметакрилата основными источниками проблем являются кислород в порах основания и температура поверхности, превышающая +30°C. Наносимый на поверхность слой разметки обеспечивает необходимую защиту поверхности благодаря присутствию парафина в составе смолы. Только полимерная плёнка, помещённая под плёнку разметки в качестве грунтовки, может защитить холодный пластик от проблем, связанных с его отверждением. Иногда добавки в составе бетона, например, эмульсионные смолы или улучшающие текучесть добавки, используемые в составе свежего бетона, могут оказывать негативное влияние на процесс химического отверждения, приводя к образованию липких поверхностей или к плохой адгезии покрытия с основанием.

Из-за мягкости битума в составе асфальта, смолы в основе холодных пластиков должны быть эластичны и способны в определённой степени следовать изменениям формы асфальта. Слишком твёрдые смолы, резкие перепады температур, большая толщина покрытия и высокое содержание битума в асфальте могут приводить к образованию трещин, в особенности на поверхностях большой площади и на длинных и широких полосах разметки.

Химическая реакция начинается после смешивания холодного пластика с отвердителем. Приблизительно через 20-40 минут покрытие перестаёт быть липким и готов к движению транспорта. Если вы планируете проверить адгезию покрытия с основанием с помощью отрывного тестера, не забудьте выждать перед этим 24 ч. Разметка готова к самому напряжённому движению транспорта сразу после того, как перестанет быть липкой, однако битум под ней по-прежнему насыщен мономерным метилметакрилатом, для отверждения которого требуется несколько часов. Благодаря этому неправильно нанесённые линии разметки можно легко удалить вскоре после их отверждения с помощью скребка, не оставляя при этом белых пятен на асфальте.

Разметка на основе метилметакрилатного холодного пластика чрезвычайно устойчива к истиранию. При движении, не превышающем 10 000 транспортных средств в день, среднее значение ее истирания составляет приблизительно 0,2 мм в год. Срок службы разметки иногда может сокращаться не из-за движения транспорта, а из-за неправильного нанесения разметки. Если во время её нанесения пойдёт дождь, влага приведёт к сокращению срока службы разметки и может вызвать её расслаивание. Высокая температура во время процесса отверждения приводит к повышению остаточного содержания мономера, делая линии разметки мягкими, что может способствовать налипанию на них дорожной пыли, что, в свою очередь, быстро приведет к потемнению линий. Пыль на дорожном покрытии также нарушает адгезию разметки с поверхностью аналогично тому, как мука не даёт прилипнуть тесту к поверхности стола. В наши дни повреждения разметки, вызванные истиранием и износом, имеют место крайне редко. Повреждения линий разметки из холодного пластика в основном возникают из-за расслаивания, и происходит это вследствие ее неправильного нанесения.

Способы нанесения

Разметка толщиной 2 мм, наносимая вручную с помощью шпателя:

Компаунд холодного пластика поставляется к месту проведения дорожных работ в небольших баках. Необходимо наличие электродрели с миксером. Для нанесения соединения требуется простой шпатель и скотча для изготовления маски. Нарисуйте границы элементов разметки вокруг шаблона с помощью мела, а границы обклейте скотчем, создав, таким образом, нужную маску. Рассчитайте количество компаунда, необходимое для покрытия нужной области (например, стрелки на дороге) и смешайте его с требуемым количеством отвердителя в виде порошка (BPO) приблизительно за 30 секунд. Разлейте приготовленную смесь в нужной области и разравняйте её с помощью шпателя, стараясь не оставлять при этом следов. Разбросайте небольшое количество стеклянных шариков с белыми гранулами на свежеокрашенную поверхность для увеличения её светоотражающих свойств и ускорения процесса отвердения. Удалите скотч до того, как произойдёт полное отверждение нанесённой разметки.

Разметка толщиной 2 мм, наносимая вручную с помощью каретки:

Приготовьте материал на основе холодного пластика вышеописанным образом. Вместо шпателя потребуется так называемая каретка, изготовленная из стальной пластины, аналогично используемой при работе с термоплавкими материалами. Нанесите скотч-пленку на границе разметки. Заполните вытяжное устройство жидким холодным пластиком, заранее смешанным с отвердителем, и тяните его вдоль направляющей. Для выполнения операции потребуется двое рабочих. После окончания удалите скотч и присыпьте еще незастывшую разметку стеклошариками.

Разметка толщиной 2 мм, наносимая с помощью толкаемых вручную аппаратов:

В продаже имеются простые аппараты, работающие по принципу вытяжного устройства. Вместо того чтобы тянуть вытяжное устройство по асфальту вручную, можно использовать стальную раму с четырьмя колёсами. Это приспособление фиксирует вытяжное устройство, оснащенное нижней выпускной пластиной, которую можно открывать и закрывать, чтобы контролировать начало и конец нанесения линии разметки.

Разметка толщиной 1,5-2 мм, наносимая с помощью экструдера:

ММА холодный пластик может также наноситься с помощью некоторых аппаратов, в которых используются различные адаптеры и дозаторы отвердителя. Один из методов заключается в добавлении отвердителя в виде порошка с использованием так называемого "компонента B". ММА смола, не содержащая инициатора отверждения, действует аналогично быстротвердеющей смоле, однако специально предназначена для времени нанесения, не превышающего 24 ч. BPO не приводит к инициации отверждения компонента B. Отверждение компонента B начинается только после того, как он смешивается в миксере с жидким компонентом A, содержащим смолу-инициатор. Химическая реакция начинается только после смешивания и экструзии обоих компонентов. Другой метод получения холодного пластика заключается в использовании той же технологии, что используется при нанесении вручную. В этом случае в аппарат необходимо добавлять 2% отвердителя BPO, но в виде пасты. Такой метод требует очень точного соблюдения пропорций, в которых производится смешивание, а также времени работы с готовой смесью.

Предупредительная и структурированная разметка толщиной 3 мм с повышенной отражающей способностью в условиях плохой видимости:

В условиях повышенной влажности вместо сплошного слоя разметки на проезжую часть наносятся мелкие капли, расположенные близко друг к другу, но не сливающиеся воедино. Такая технология делает линию разметки более белой и яркой в условиях плохой видимости и/или дождя, т.к. дождевая вода стекает с каждой отдельной капли разметки. Это позволяет поддерживать стеклянные шарики в разметке сухими, благодаря чему они лучше отражают свет на мокрой дороге. Специальная машина должна быть снабжена встроенным вращающимся игольчатым валиком. Высоковязкий компаунд на основе холодного пластика стекает на вращающийся валик, и он разбрызгивает его на дорожное полотно. Преимущества этой технологии заключаются в меньшем шуме от колёс, лучшей видимости ночью в условиях высокой влажности, большей устойчивости к воздействию скребков снегоуборочных машин и снижении расходов благодаря использованию меньшего количества материала разметки на квадратный метр разметки.

Покрытие толщиной 0,5-1 мм, наносимое методом напыления:

Для нанесения методом распыления в продаже имеются специальные смолы, характеризующиеся крайне низкой вязкостью и низким временем отверждения. В качестве распылительного аппарата обычно используется безвоздушная распылительная система, смонтированная на обычной машине для нанесения разметки. Пропорции смешивания, аналогичны тем, которые используются для экструзионных аппаратов: 1 : 1 или 98 : 2. Кроме того, в продаже имеются специальные смолы для нанесения методом напыления, характеризующиеся очень малым временем отверждения, что позволяет напылять их как однокомпонентные краски, не содержащие отвердителя. Затем отдельно наносится отвердитель в виде смеси со стеклянными шариками, либо специальные стеклянные шарики, покрытые отвердителем BPO. В целях обеспечения правильной полимеризации, густота краски должна позволять стеклянным шарикам «тонуть» на всю толщину покрытия. Толщина свежеуложенного слоя краски слоя составляет 0,6 мм, однако после напыления стеклянных шариков и высыхания она увеличивается до 1 мм.

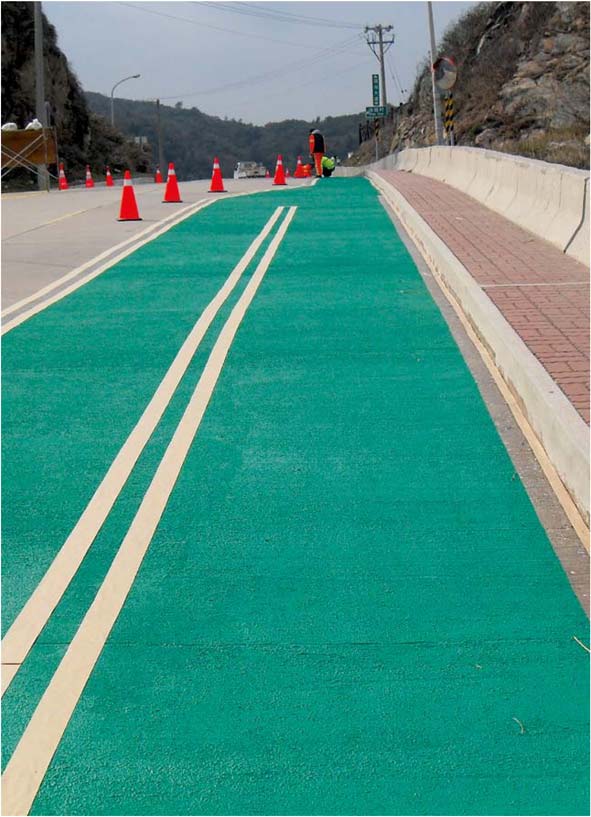

Покрытия толщиной 1-3 мм для проезжей части:

Покрытия толщиной 1-3 мм для проезжей части:

Метилметакрилатные смолы Silikal, используемые для получения холодного пластика являются чистыми связующими смолами. Для получения нужного конечному пользователю компаунда в смолу необходимо добавить специальные пигменты, наполнители и другие добавки.

Пигменты:

Наиболее важным пигментом для придания белого цвета является диоксид титана. Он существует в двух видах: рутил и анатаз. Из них более распространённым является рутил, поскольку его коэффициент поглощения смолы/масла является крайне низким, а это значит, что при использовании высокой доли пигментов вязкость смолы остается низкой. Кроме того, рутил не бледнеет от негативных атмосферных воздействий. Тем не менее, добавление небольшого количества анатаза в смолу не позволяет наполнителям выпадать в осадок, аналогично добавлению тиксотропных веществ. Для получения более качественного белого цвета возможно добавление небольшого количества мела. Используемая процентная доля пигмента зависит от того, насколько светлыми или тёмными являются другие наполнители. Пигменты начинают влиять на вязкость смеси, когда их массовая доля достигает 5-10%. К другим пигментам относятся оксиды железа и органические пигменты. Органические пигменты не всегда стабильны, а это может привести к уменьшению срока годности холодного пластика.

Порошкообразные наполнители:

Компаунды холодного пластика всегда должны изготавливаться с использованием различных фракций наполнителей. Содержание порошкообразного наполнителя в смеси очень важно, поскольку позволяет достичь высокого наполнения состава при сохранении его хорошей текучести, также его использование помогает сохранить хорошую стабильность состава. Сам по себе размер частиц не очень важен, поскольку конечная толщина наносимой смеси с наполнителем варьирует от 1 мкм до 0,5 мм (0,8 мм). Рекомендуется использовать необработанные типы наполнителей, например, карбоната кальция, барита, доломита, кварцевой муки, талька и т. д., с размерами частиц от 0 до 20 мкм или от 0 до 50 мкм. Содержание порошкообразного наполнителя в конечной смеси приблизительно равно количеству смолы (15-25%).

Гранулированные наполнители:

Крупные частицы не только обеспечивают хорошие противоскользящие свойства, но и очень дёшевы, что помогает снизить расходы на материалы. С фракциями округлой формы, например, с кварцевым песком, проще работать, поскольку коэффициент поглощения у них очень низок, и их можно добавлять в высоком процентном соотношении. С другой стороны, их использование ухудшает противоскользящие свойства смеси. Дроблёные горные минералы, например, кальцинированный кварц и дроблёный кварц, а также синтетические минералы (оксид алюминия) обладают большей удельной поверхностью частиц, в результате чего их частицы имеют гораздо лучшую адгезию со смолой и обеспечивают лучшие противоскользящие свойства. Не забывайте – чем светлее наполнители, тем меньше потребуется добавлять в смесь диоксида титана и/или других пигментов. Процентное содержание гранулированных наполнителей в конечной смеси составляет от 15% до 25%.

Стеклянные шарики:

Подобно гранулированным наполнителям, стеклянные шарики используются во всех областях, где на дорогах отсутствует уличное освещение. Иногда национальные нормативы не позволяют использовать стеклянные шарики; в подобных случаях необходимо находить подходящую им замену. Размеры стеклянных шариков составляют от 0,2 до 0,8 мм. Для улучшения адгезии со смолой производители стеклянных шариков предлагают специальное решение – стеклянные шарики с силановым покрытием (15-25%).

Добавки:

Наиболее важной добавкой является порошок необработанного аморфного кремнезёма с низкой удельной плотностью. Его небольшой процент (0,1 - 0,5%) стабилизирует наполнители при хранении и предотвращает выпадение осадка. При использовании других тиксотропных веществ и добавок, например, средств, улучшающих смачивание, предотвращающих вспенивание, уменьшающих липкость и пр., требуется проведение предварительного тестирования. В некоторых случаях они могут оказывать влияние на ход химической реакции и приводить к возникновению проблем при отверждении, в том числе к образованию липкой поверхности и быстрому накоплению грязи на поверхности разметки.

Отвердитель в виде порошка или пасты:

Работать с отвердителем необходимо отдельно, поскольку его вступление в контакт со смолой или с конечной смесью немедленно запускает процесс полимеризации. При использовании аппаратов, работающих по схеме смешивания компонентов A и B, необходимо поддерживать ёмкости в абсолютной чистоте, поскольку даже небольшого количества отвердителя достаточно, чтобы запустить процесс полимеризации. Правила техники безопасности приведены в Паспорте безопасности материала (MSDS). Следует защищать отвердитель от прямых солнечных лучей и тепла, не хранить его вместе со смолами и готовыми смесями, а также надевать необходимые средства личной защиты при работе с отвердителем. Необходимое количество BPO в виде порошка зависит от температуры: чем она ниже, тем больше необходимо отвердителя, и наоборот. Для готового к использованию материала необходимое количество отвердителя может составлять от 0,2% до 2%, а для высоконаполненных составов – от 1% до 7%.

Все специалисты в своей жизни хоть раз, но сталкивались с проблемой отверждения ММА. Ниже приведены основные причины, приводящие к этой проблеме:

- После длительного хранения (особенно в зимний период) содержащийся в смоле парафиновый воск был недостаточно тщательно перемешан перед извлечением смолы из ёмкости, в которой она хранилась (что привело к недостаточной дозировке или передозировке парафина).

- Необходимое количество отвердителя для используемого количества материала было рассчитано неправильно: отвердителя слишком много или недостаточно.

- На слишком горячих поверхностях холодный пластик может отвердеть не до конца. В летнее время, в зависимости от типа используемой смолы, максимальная температура поверхности не должна превышать +35-45°C, поскольку при более высоких температурах парафин не сможет защитить процесс полимеризации от вредного воздействия кислорода, приводящего к торможению полимеризации. В то же время, по причине сильного испарения, происходит значительная потеря мономера ММА, а на финальных стадиях процесса полимеризации он не может выполнить роль катализатора, необходимого для ее завершения.

- Как уже упоминалось ранее, использование неподходящих пигментов, наполнителей и/или добавок может привести к возникновению проблем при отверждении (в том числе из-за неправильной подготовки поверхности).

- Добавки, присутствующие в составе бетона и строительного раствора, например ускорители и замедлители затвердевания бетона, эмульсионные пластификаторы, силановые и силиконовые средства для обработки поверхностей, а также эпоксидные покрытия могут нарушать ход процесса отверждения. По этой причине перед нанесением разметки на модифицированные поверхности рекомендуется проводить соответствующие испытания.

- Кроме того, могут быть нарушены рекомендации по толщине наносимого покрытия. Если слой покрытия слишком тонкий, его отверждение проходит неправильно. Это приводит к тому, что отверждение происходит медленно и/или не полностью. То же самое справедливо и в отношении слишком толстого покрытия. Процесс отверждения является экзотермическим, что приводит к саморазогреву вещества, в результате чего происходит превышение максимально допустимой температуры поверхности. Слишком высокое остаточное содержание мономера делает поверхность покрытия липкой и может приводить к образованию в нём пузырей и/или мягких участков.

Техническая документация на материалы представлена в отдельных брошюрах. Для каждого продукта также предоставляется Паспорт безопасности материала (MSDS) по просьбе заказчика или после доставки продукции. Информация о продукции относится только к смоле и не освобождает производителей материалов, применяемых при нанесении дорожной разметки, а также компании, занимающиеся её нанесением, от необходимости соблюдения национальных технических норм, правил техники безопасности, гигиенических требований при проведении работ, и прочих стандартов.

Метилметакрилатные смолы Silikal – это лишь связующие смолы, позволяющие создавать собственные материалы для нанесения дорожной разметки.

Презентация "Холодный пластик Silikal"

Презентация "Холодный пластик Silikal"